열처리 개요

◎ 용접 예열(Pre-Heating)

용접 예열 (Pre-heating)이란 용접작업의 부속 공정으로서, 용접 전 및 용접 중 용접금속이 용착되는 모재면을 어느 일정한 온도 이상으로 가열하는 조작을 말한다. 예열을 실시하는 근본적인 목적은 용접부 및 그 열 영향부(Heat Affected Zone)의 균열을 방지하기 위한 것이다.

용접시 예열에 따른 효과는 다음과 같다.

1) 열손실을 감소시켜 용접부의 냉각속도를 늦춤으로써 재료의 경화 정도를 감소시킨다.

2) 균열을 유발시킬 수 있는 불순물의 편석을 억제한다.

3) 용접으로 인한 열적 변형량을 감소시킨다.

4) 수소 방출을 용이하게 하여 수소 취성 등, 수소로 인한 균열의 발생을 억제한다.

5) 용접금속이 용착되는 모금속상의 수분을 사전에 제거함으로써, 용접금속 중에 수소의 혼입을 방지한다.

6) 용접금속의 용착을 용이하게 한다.

◎ 층간 온도(Interpass Temperature)

용접 예열과 관련되는 사항 중에 층간 온도가 있다. 여러 Pass를 통해 완성되는 용접부는 직전 Pass의 잔존 열에 대한 영향을 받게 된다. 층간 온도란 Multi-Pass 용접해서 Arc를 발생하기 바로 직전, 이전 Pass 용접 열에 의해 데워져 있는 용접부 모재의 온도를 말한다. 층간 온도가 200℃를 넘게 되면 입열량의 과다로 강도 및 충격치가 저하할 수도 있고, 스테인레스강에서는 Weld Decay 등을 유발하는 경우도 있으므로 Pass간 온도는 적정온도 이하로 한다. 따라서 충간온도는 최대 온도로 제시되나, 반드시 최소 예열 온도도 함께 지켜져야 하며, 이는 가접용접 조립 금형구의 가접 용접, 보수용접 및 가우징 (Gouging)할 때도 본 용접의 조건과 동일하게 적용되어야 한다.

◎ 용접 후열(Post-Heating)

용접 후열 (Post-heating)이란 용접이 종료된 후 용접부를 일정온도로 일정시간 유지하는 조작을 의미한다. 이 작업에 대해서는 용접후처리, 용접 후 가열 등으로 용어가 통일되지 않고 사용되고 있으나, 용접후열처리(PWHT)와는 구분되어야 한다. 이에 대해 규정하고 있는 규격, Code는 없으며, 이와 비슷한 개념으로 ASME B31.1, B31.3 등에서 PWHT를 용접 직후 실시하지 않고 지연시킬 경우 또는 용접의 중단시에, 적절히 통제된 냉각속도로 용접부를 적절히 중간 열처리 하거나 다른 적절한 방법을 사용하도록 요구하고 있는 경우는 있다. 용접후열은 용착 금속내의 잔류 수소를 제거하기 위한 목적으로 주로 시공되며, 용접완료 후 100~200℃ 정도의 온도로 1 ~ 5Hr 동안 가열하는 저온 후열방법이 유효하다. 또한 압력 용기류 등의 용접시에는 예열온도 + (100℃ - 200℃)정도, 또는 예열온도 + (120℃ - 150℃) 정도의 온도에서 1Hr ~ 2 Hr 정도의 시간 동안 후열하도록 요구하는 경우도 있다. 기본적으로 용접후가열의 온도 및 시간에 대해서는 재질, 두께 별로 WPS 및 WPQ에 의해 Engineering에서 결정되어야 하며, 국내에서도 일부 압력 용기류의 제작 등에서 예열과 함께 용접 후 가열을 요구하는 경우도 종종 있다.

◎ 용접후열처리(PWHT)

용접후열처리란 용접부의 성능을 개선하고 잔류응력의 유해한 영향을 제거하기 위하여, 금속의 변태점 이하 온도에서 용접부 및 열 영향부를 규정된 속도로 균일하게 가열하여 일정 시간을 유지한 후, 규정된 속도로 균일하게 냉각하는 것을 말한다.

용접후열처리의 효과는 다음과 같다.

1. 용접 잔류응력의 완화

2. 형상, 치수의 안정 (기계가공 등을 위한 것)

3. 열 영향부의 연화

4. 용접금속의 연성 증대

5. 파괴인성의 향상

6. 함유 GAS의 제거

7. CREEP특성의 개선

8. 부식에 대한 성능의 향상

9. 피로강도의 개선

◎ 예열/PWHT에 필요한 사양

정확한 예열 및 PWHT 작업을 위해서는 다음 표의 사항이 결정되어야 한다. 만일 적용되는 규격 상에 그 내용이 규정되지 않았다면, 다른 규격의 규정을 원용하거나 열처리 시공자와 협의하여 WPS를 작성하고, WPQ에 의해 그 유효성을 확인 후 실제 공사에 적용토록 하여야 할 것이다.

| 항목 | 예열(배관 및 VESSEL) | 용접후열처리(배관 및 VESSEL) |

|---|---|---|

| 1. LOADING/UNLOADING 온도 | O | O |

| 2. 가열속도(MAX., MIN.) | O | O |

| 3. 가열방법 | △ | △ |

| 4. 가열시의 허용 온도편차 | △ | O |

| 5. 유지온도(MAX., MIN) | O | O |

| 6. 유지시간(MAX., MIN) | X | O |

| 7. PASS간 온도(MAX.) | O | X |

| 8. 후열온도까지의 가열속도 | O | X |

| 9. 후열온도(MAX., MIN) | O | X |

| 10. 후열온도에서의 유지시간(MAX., MIN) | O | X |

| 11. 냉각속도(MAX., MIN) | O | O |

| 12. 냉각방법 | △ | △ |

| 13. 냉각시의 허용온도 편차 | △ | O |

| 14. T.C부착 수량 및 위치 | O | O |

| 15. T.C부착 방법 | O | O |

| 16. 예열/열처리 되어야 할 범위 | △ | △ |

| 17. 가열폭/균열폭(HEATER 설치 폭) | △ | △ |

| 18. 보온범위 | △ | △ |

| 19. 보온재의 종류 | △ | △ |

| 20. 보온방법 및 두께 | △ | △ |

| 21. 각 부위간의 온도 구배 (가열, 유지, 냉각 시) | △ | △ |

[범례]

○ : 항상 규정되어야 함.

△ : 규정되지 않을 수도 있음.

ⅹ : 통상 규정되지 않음.

[주] 통상 규정되지 않는 것도 규정되는 경우가 있으므로 규정유무를 반드시 고객에게 확인하여야 한다.

◎ 열처리 일반

△ 온도의 계측

온도의 계측은 열처리 작업에 대한 품질 보증을 위하여 온도의 기록 및 열처리 중의 온도 관리를 위해 실시한다. 온도계측은, 열전대를 사용하여 행하며, 보상도선을 결선하여 온도기록계와 회로를 만들어 피 측온부의 표면온도를 측정함과 동시에, 그 온도를 기록한다. 열전대는 2종의 상이한 금속선으로 회로를 만든 것으로서, 그 양 접점을 상이한 온도에 유지하면, 온도차에 대응하는 열기전력이 발생하여, 전류가 흐른다. 열기전력과 온도는 일정한 관계가 있으므로, 이 기전력을 측정함으로써 온도를 측정할 수가 있다. 보상도선은 열기전력 특성이 열전대의 특성과 유사한 1쌍의 도선에 절연을 한 것으로서, 열전대 대신에 그 단자와 온도계의 사이를 접속하여 사용하여 단자부분의 온도오차를 보상한다.

△ 열전대

열전대의 선택은 측정하는 온도범위에 따라 종류, 치수 등을 선택한다. K-Type 0.75%급을 Stainless 보호관 내에 수납시킨, Sheath 열전대 중 Sheath 외경 3.2mm를 사용하는 경우도 있으나, 특히 최근에는 보다 정확한 온도계측을 행하기 위해서 0.65mm 정도의 열전대 소선에 Glass Fiber로 전기절연을 한 소모형 열전대를 직접 측온부에 용접하여 측온한다

△ 보상도선

열전대로써 측온하는 경우, 열전대를 그대로 계기에 접속하는 것이 바람직하나, 현실적으로는 거리 문제가 있으며, 전자기 유도, 기타 장해로 인해 정도가 떨어지는 문제가 일어난다. 따라서, 열전대와 동일 또는 극히 유사한 열기전력 특성을 가진 2종류의 도체를 1조로 하여 이것에 절연 및 보호의복을 한 것 즉, 보상도선으로 열전대와 계기 사이를 연결함으로써 열전대를 연장한 것과 동일한 효과로 접점의 온도를 보상하고, 나아가 경로에서의 각종 장해를 방지하여 정확한 측온이 가능토록 하는 것이다. 따라서 사용목적에 적합한 선택 방법, 사용방법을 적용하지 않으면 안된다. K-TYPE의 열전대에 대해서는 VX-TYPE 또는 KX-TYPE의 보상도선을 사용하여야 한다.

△ 열전대의 취부 방법

열전대의 용접 취부의 작업 요령은 다음과 같다.

단, 열전대 용접기의 종류에 따라 Charge, Discharge 방법이 약간 다를 수는 있다.

① 열전대의 취부 개소와 Earth 개소의 Scale을 Grinder로 제거한다.

② TAU (Portable 열전대 용접기, Thermocouple Attachment Unit)는 야간에 Battery 를 충전하여 둔다.

③ TAU의 자석은 관에 부착시켜 Earth로 하고, Radio Pinchers로 열전대를 잡고 부착할 부위에 열전대 Wire의 선단을 위치시킨다.

④ Charge Button을 눌러 전압계 또는 Lamp로 충전된 것을 확인한 후, Discharge Button을 눌러 Spark시킨다.

⑤ 열전대는 1개소씩 용접하며, 열전대 양극간의 간격은 6㎜ 이내로 한다.

⑥ 접점은 고온용 Putty로 덮어 단열한다.

△ 온도기록계

온도기록은 다점식 자동 온도기록계로써 계측점을 PWHT하는 동안 측정하고 기록한다. 온도기록계는 전자식으로서 각종 Type이 있는데, 사용하는 열전대와 보상도선에 맞는 것을 택하는 것이 중요하다. 예를 들면, K-TYPE의 열전대를 사용할 경우, 온도기록계의 입력이 K-TYPE 열전대로 SETTING되어야 한다. 자동 온도기록계는 적어도 1년에 1회 정기적인 교정 검사를 실시하고, 규격에 따른 허용오차 범위내의 보수점검을 실시한다.

△ 보온 단열

1) 재질에 의한 분류

| 구분 | 내용 |

|---|---|

| Glass질 보온재 | Glass 섬유, 발포 Glass |

| 광물질 보온재 | 섬유상 : 석면, Rock-Wool, Slag-Wool 다공상 : Pearlite, Vermiculite(질석) |

| Castable 내화 보온재 | 다공성 물질, Chamotte 또는 다공성 점토질, 고 Alumina질 |

| 고온용 내화 보온재 | 규산질, 석영 Glass질, Alumina 질, Zirconia질 |

| 탄소질 보온재 | 탄소질 섬유, 탄소 분말 |

2) 형태에 의한 분류

| 구분 | 내용 |

|---|---|

| 섬유상 보온재 | Glass 섬유, 석면, Rock-Wool, Ceramic Fiber |

| 다공성 보온재 | 합성수지 발포재, Brick |

| 공기층 보온재 | Aluminium, 종이, Plastic 등에 공기층을 介在시킨 것 |

3) 화학적 성질에 의한 분류

| 구분 | 내용 |

|---|---|

| 산성 보온재 | SiO2 등이 주성분인 것 |

| 염기성 보온재 | CaO, MgO 등이 주성분인 것 |

| 중성 보온재 | AI2O3, Cr2O3, Fe2O3 등이 주성분인 것 |

보온재의 조건으로 다음 사항이 요구된다.

(1) 전기적인 면에서, 절연성이 높을 것.

(2) 경제적인 면에서, 수회 반복 사용이 가능토록 물리적 강도가 있을 것.

(3) Heater 또는 배관에 직접 접촉하므로, 화학적으로 안정되어 있을 것.

(4) 열간 강도가 있고, 보온 단열 효과가 높을 것.

△ 보온 시공

일반적으로 사용되는 보온재 및 보온 시공 두께는 다음과 같다.

| 구분 | 전기식 예열 | 전기식 PWHT | Gas Firing PWHT |

|---|---|---|---|

| Ceramic Fiber(내열 1000℃ 이상) | 25mm | 50mm | 50mm |

| Rock-Wool (Mineral Wool) | - | - | 75mm |

Note. Gas Firing PWHT 시공 시에는 경제적인 면을 고려하여 Mineral Wool을 보온재로 사용하나, 시공이 어려운 부분에서는 Ceramic Fiber를 사용하여 시공한다.

PWHT 관련 규격 리스트

PWHT와 관련된 사항을 규정하고 있는 규격에는 다음의 것 등이 있다.

(1) ASME BPV Code Sec.Ⅰ, Power Boilers

(2) ASME BPV Code Sec. Ⅲ, Rule for Construction of Nuclear Power Plant Components 중 Subsec. NB, NC, ND, NE, NF, NG 4600

(3) ASME BPV Code Sec. Ⅷ, Rules for Construction of Pressure Vessels Div. 1, Div. 3.

(4) ASME BPV Code Sec. Ⅸ, Welding and Brazing Qualifications

(5) ASME B31.1, Power Piping

(6) ASME B31.3, Process Piping

(7) JIS Z3700, 압력용기의 용접후열처리 방법

(8) ANSI/AWS D1.1, Structural Welding Code

(9) BS 5500, Specification for Unfired Fusion Welded Pressure Vessels

(10) BS 1113, Specification for Design and Manufacture of Water-Tube Steam Generating Plant

(Including Super-Heaters, Reheaters and Steel Tube)

(11) BS 1515 1987, 이후 BS 5500에 통합됨.

(12) BS 2633, Specification for Class 1 Arc Welding of Ferritic Steel Pipework for Carrying Fluids

(13) API 620, Design and Construction of Large, Welded Low-Pressure Storage Tanks

(14) API 650, Welded Steel Tanks for Oil Storage

(15) 전력산업기술기준(KEPIC), 원자력기계 (MNA,MNB,MNC,MND,MNE,MNF,MNG,MNZ), 압력용기(MGB), 열교환기(MGC), 저장탱크(MGD), 배관(MGE), 밸브(MGG), 보일러(MBB) 외

(16) 일본, HPIS E107 (일본 고압력 기술협회 규격)

(17) 일본, 압력용기 구조규격

(18) 일본, 전기사업법 중 발전설비 용접기술 기준

(19) 일본, 고압가스 취급법 중 특정설비 검사규칙

(20) 국내, 고압가스 안전관리법 중 특정설비 응력제거 기준

◎ 전기 저항 열처리

△ 가열방법의 개요

전기저항 가열은 전기 저항체에 전류를 흘릴 때 발생하는 Joule열을 이용하여 피처리물을 가열하는 것을 통칭하며, 열전달의 방식에 따라 전도가열식, 대류가열식, 복사가열식의 3종류로 분류할 수 있다. 전기 저항체로는 유연성이 있는 Ni-Cr계, Fe-Cr계 등 전기 저항치가 높은 금속재료를 주로 사용하며, Rope형, 대(帶)형, Mat형, Channel(또는 상자)형 등의 모양으로 용도에 따라 여러 형상의 Heater를 제작하여 사용한다. 일반적으로 많이 사용되는 것은 Heater를 피가열체에 접촉시켜 가열하는 전도가열 방식이며, 특히 배관의 열처리에는 거의 이 방식을 사용한다. 이후는 전도가열 방식에 의한 전기저항 열처리에 대해 기술한다.

△ 구성기기 및 제어

전기 저항식 가열은 다음의 기기들로 구성된다.

(1) Programmable Controller (P.C)

(2) 온도지시 조절계 (T.I.C)

(3) Power Regulating Unit

(4) Heater

(5) 온도기록계

(6) 제어용 및 기록용

T.C 사용되는 기기 및 각 기기간의 연결은 다음과 같다.

△ 피열처리물의 확인

1. 피 열처리물의 초기상태

(1) 피 열처리품의 열처리 위치

(2) 재질, 형상, 관경, 두께

(3) 열처리 이력

(4) 사전 결함 검사 실시 여부 확인

(5) 육안검사로 열처리 전 결함, 변형 유무 확인

(6) 피 열처리물의 지지방법 및 지지상태 검사

(7) 변형우려 제품에 대해서는 열처리 전에 변형유무를 Check하여 기록해 둔다.

(8) 배관의 Gasket, Valve, 등 가열 시 손상이 우려되는 부품 유무 확인 및 제거

2. 열팽창

팽창이 구속되면 변형, 파손 등이 일어나므로 팽창량 이상이 자유롭게 팽창할 수 있는지 확인하고, 필요하다면, 가열부의 길이,

재료의 평균 선팽창계수 및 가열온도에 따른 길이/직경 방향의 팽창량을 확인한 후 다음과 같이 조치한다.

(1) 배관의 경우, 열처리부 주위의 Flange Bolt 및 Gasket 제거.

(2) 배관 고정용 U-Bolt이완, 기타 고정장치 제거.

(3) 기타 1-점의 고정부 이외에는 자유팽창을 방해하는 구속물을 이완 및 제거.

(4) 필요 시는 Sliding Plate, Roller 장치 등 팽창을 용이하게 하기 위한 팽창장치 설치.

3. 피 열처리물의 변형 가능성의 검토

피 열처리물의 변형에 대해서는, 간단히 설명되기는 어려우나, 대체로 피 열처리물의 고온 강도 부족에 의해 일어나는 경우 및 내부

잔류 응력에 의한 변형 등이 있다.

(1) 열팽창에 기인된 변형

(2) 피 열처리물의 고온강도 부족에 기인되는 변형

(3) 내부 잔류응력에 의한 변형

△ 열처리 사양 확인

다음을 포함한 열처리 사양을 확인한다.

(1) 열처리의 방법 및 응력제거의 범위

(2) Loading 온도

(3) 가열 속도

(4) 유지온도 및 유지시간

(5) 냉각 속도

(6) Unloading 온도

(7) 가열 및 냉각시의 온도편차

(8) 유지 시의 온도편차

(9) 기타 부위별 요구 온도구배

(10) 가열폭

(11) 보온폭

(12) T.C의 위치, 수량

(13) 열처리 후의 경도Test 유무 및 기타 검사 관련사항

(14) 열처리의 제한시간

△ Heater 및 T.C의 설치와 배선

1. Heater의 선정

다음의 사항을 고려하여 사용할 Heater 및 Heater 매수를 결정한다.

(1) 제어 Zone의 수

(2) Heater의 결선 방법

(3) 최대 예상 소요열량 및 Heater의 배치

(4) 사용장비의 대수

2. Heater의 설치 및 보온

사용 Heater 및 사용 매수를 결정한 후에는 Heater를 피 열처리품에 설치한다. 전형적인 Heater의 설치 및 보온요령은 다음 그림과 같다.

3. T.C의 용접

Heater를 설치 후 보온하기 전에 또는 필요하다면 Heater를 설치하기 전에 T.C를 축전기 방전식 T.C 용접기로 용접한다. T.C는 통상 K-Type Wire T.C를 사용하며, 보상도선은 VX Type을 사용한다.

△ Heater의 설치 및 보온 요령

△ Heater의 설치 및 보온 단면도

△ 열처리 개시 전의 점검

열처리 개시 전에 다음의 사항을 점검한다.

(1) Heater 설치 및 보온상태를 점검한다.

(2) Programmable Controller에 열처리 곡선을 입력하고 확인한다.

(3) 각 동력전원, 제어전원의 배선을 점검한다.

(4) T.C의 배선을 확인한다.

(5) 각 Temp. Recorder, T.I.C, P.C의 교정상태를 확인한다. Cal-Checker를 이용한다.

(6) Temp. Recorder의 기록지 잔량을 확인한다.

(7) 전원을 투입하여 다음 사항을 확인하고 이상 시는 보수한다.

- 제어전원을 투입, Temp. Recorder, T.I.C, P.C, Power Unit 등 각 기기의 작동상태 확인.

- 각 T.C의 이상 유무 확인.(특히 단락, 극성 연결 상태 등)

- 동력전원을 투입, 동력 배선부의 이상 발열부의 유무 확인.

* 이 점검은 Loading 온도 이하에서 실시하여야 한다.

(8) 고객의 요구 시는 T.C 설치 후, Heater 설치 후, 보온완료 후 등 필요한 단계별로 고객의 확인을 받는다.

△ 열처리의 실시

다음의 사항에 유의하면서 열처리를 실시한다.

(1) Temp. Recorder의 신규 용지 부분에 기록되도록 기록 위치를 조정한다.

(2) 전원을 투입한다.

(3) 만일 Loading Temp. 이하에서의 편차가 너무 크면, Loading Temp. 이하에서 P.C Program의 진행을 정지시키고 편차가 가열 시

온도편차 이내가 된 것을 확인 후 다시 Program을 진행 시킨다.

(4) 온도 편차가 가열 시 요구온도 편차 이내인 것을 확인하면서, 요구가열속도 이내의 속도로 재료를 가열해 나간다.

(5) 유지온도 도달 직전에 재료의 온도편차가 유지 시 요구편차 이내인 것을 확인하고, 편차가 크다면 P.C Program의 진행을 정지시켜

유지 시 요구편차 이내로 된 것을 확인 후 유지온도로 진입한다.

(6) T.C들 중 최저온도의 것이 유지온도 범위에 도달하면 유지상태에 도달한 것이다.

(7) 유지 시의 요구온도 편차 이내인 것을 확인하면서 유지온도 범위 내에서의 유지시간 이상을 유지한다.

(8) 유지시간 이상 유지 후 Unloading 온도까지의 냉각을 실시한다. 냉각 시는 냉각속도가 요구 냉각속도에 부합하여야 하며

냉각 시 요구 온도편차 이내이어야 한다.

(9) 모든 T.C가 Unloading Temp. 이하가 되면 전원을 Off하고 열처리를 종료한다.

△ 열처리 후 검사 및 시험

열처리 후는 온도기록계의 Chart지를 회수하고 계약요건에 따른 검사를 실시한다.

(1) 열처리 Chart지의 검토 및 열처리기록서의 작성

(2) 경도시험 실시

(3) 계약요구 조건에 따라 시험 및 검사보고서를 고객에게 제출한다.

◎ Gas 연소식 열처리

△ 개요

Gas연소System은 Gas 1차 공급장치, Gas 2차 공급장치, Gas Burner, 연소공기 공급 장치로 구성된다.

1. Gas 1차 공급장치

Gas 1차 공급장치는 연료Gas 공급원과 Gas 1차 Regulator가 장착된 Vaporizer Unit로 구성되어 있다.

(1) 연료Gas 공급원은 Gas Tank Lorry, Gas 집합 장치 또는 공장 내의 Gas 공급원이 사용될 수 있다.

(2) Gas 1차 Regulator가 장착된 Vaporizer Unit는 Tank Lorry에서 공급된 액화 Gas를 기화시키는 역할을 한다.

2. Gas 2차 공급장치

Gas 2차 공급장치는 Gas 2차 Regulator, 화염감시 Unit 및 Gas Train Unit, Gas Controller Unit,

Gas Burner 및 연소공기 공급장치로 구성되어 있다.

△ 시스템 구성

대표적인 시스템 구성도는 다음과 같다.

◎ 경도 측정

△ 경도 측정의 개요

경도의 측정은 PWHT 완료 후 피가열물이 어느 정도의 경도로 되어 있는지를 확인하기 위한 것이다. 경도의 측정에 쓰이는 기구로서는 Vickers, Rockwell, Brinell, Equo-Tip 등의 경도 시험기 (경도계)가 있는데, 현장에서는 휴대용 Brinell 또는 Equo-Tip 경도계가 일반적으로 쓰이고 있다. 이러한 방식들은 모두 금속 (피가열 물체)의 표면에 Diamond추, 또는 강구를 일정 하중으로 눌러 생기는 자국의 크기, 또는 반발력 (반발속도)으로 경도를 측정하는 방법이다. 전자(자국 크기)는 타격력의 강약, 후자(반발력)는 표면 마무리의 평활도에 따라 오차가 생기는 등, 일장일단이 있다.

△ 경도측정 순서

경도측정의 순서는 다음과 같다.

(1) 측정할 표면을 금속 Brush, 줄, Grinder 등의 연마기로 평활하게 한다.

(2) 경도를 측정한다.

(3) 경도치는 환산표를 사용하여 종래 사용되고 있는 표준 경도치 (Brinell, Vickers, Rockwell)로 환산한다.

(4) 상세한 경도측정 방법은 관련 지침서를 참조한다. 경도 측정부위, 위치 및 측정 횟수

△ 경도 측정부위, 위치 및 측정 횟수

경도 측정부위 및 부위별 측정 Point 수, 그리고 1측정 Point 당의 측정횟수에 대해서는 사전에 고객과 협의하여 결정해 두어야 한다. 계약상의 요건이 없고 지시되지 않은 경우는 다음과 같이 한다.

(1) 경도를 측정하는 부위는 오른 쪽 그림에 보인 것처럼

(1) 경도를 측정하는 부위는 오른 쪽 그림에 보인 것처럼

① 용접 Bead의 중앙부

② 용접 Bead와 모재와의 경계부(고객의 요구 시)

③ 모재의 열 영향부

(2) 일반적으로 배관 Size별 측정 Point 수는 다음과 같이 한다.

| 배관의 Size | 배관 Size별 측정 Point 수 |

|---|---|

| 6"(150A) 이하 | 1 Point |

| 6"(150A) 초과 12"(300A) 이하 | 2 Point (180˚ 간격) |

| 12"(300A) 초과 24"(600A) 이하 | 3 Point (120˚ 간격) |

| 24"(600A) 초과 | 4 Point ( 90˚ 간격) |

(3) 배관 Size에 따른 각 Point의 부위별 측정 횟수는 일반적으로 Equo-Tip 및 Shore 경도계와 같이 반발력(반발속도)으로 경도를 측정하는 계기의 경우는 3회, Brinell 경도계 등, 금속의 표면에 Diamond추, 또는 강구를 일정 하중으로 눌러 생기는 자국의 크기로써 측정하는 경도계의 경우는 1회로 한다.

(4) 배관 구경에 따른 부위별 측정 횟수 및 총 측정 횟수를 정리하면 다음 표와 같다

| Size | ①부위 | ②부위 | ③부위 | Brinell,기타 | Equo-Tip,Shore |

|---|---|---|---|---|---|

| 1¼(32A)이하 | 1 | - | 1 | 2 | 6 |

| 1¼(32A)초과 6"(150A)이하 |

1 | [1] | 1 | 2[3] | 6[9] |

| 6"(150A)초과 12"(300A)이하 |

180º간격2 | [180º간격2] | 180º간격2 | 4[6] | 12[18] |

| 12"(300A)초과 24"(600A)이하 |

120º간격3 | [120º간격3] | 120º간격3 | 6[9] | 18[27] |

| 24"(600A)초과 | 90º간격4 | [90º간격4] | 90º간격4 | 8[12] | 24[36] |

비고

배관 Size별 측정 Point 수

① 부위 : 용접 Bead의 중앙 부위

② 부위 : 용접 Bead와 모재와의 경계부, 또는 경계부에서 가장 인접한 측정가능부위 (고객의 요구 시에 측정)

③ 부위 : 모재의 열 영향부

각 부위별 측정에 따른 총 측정 횟수

Brinell, 기타, Equo-Tip, Shore

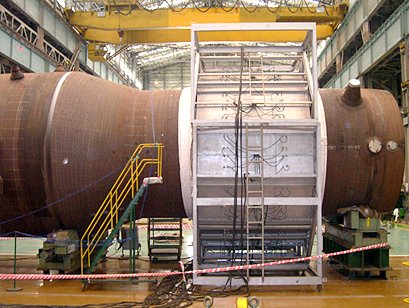

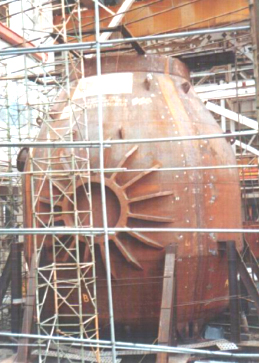

◎ Vessel 서비스

△ Vessel의 PWHT Gas Firing 준비 작업

△ Vessel의 PWHT Gas Firing 보온 시공 준비

△ Vessel의 PWHT Gas Firing 장비 설치

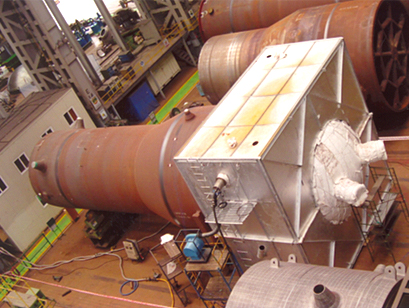

△ Vessel의 PWHT Gas Firing 시공 모습

△ Vessel의 PWHT Gas Firing 시공 완료 모습

◎ Plant 서비스

△ 원자력발전소 주기기의 Gas Firing PWHT

△ 원자력 발전소 주기기의 전기 저항 가열식 PWHT

△ Casting재의 전기저항 가열식 PWHT

△ 석유화학공장 vessel의 Gas firing PWHT

△ 정유공장의 배관 열처리

△ 화력발전소의 배관 열처리

△ 제철소 전로의 PWHT

△ 제철소의 Tuyere에 대한 전기저항가열식 PWHT

△ 구형 저장 Tank의 Gas firing PWHT

△ Storage Tank의 Gas Firing PWHT